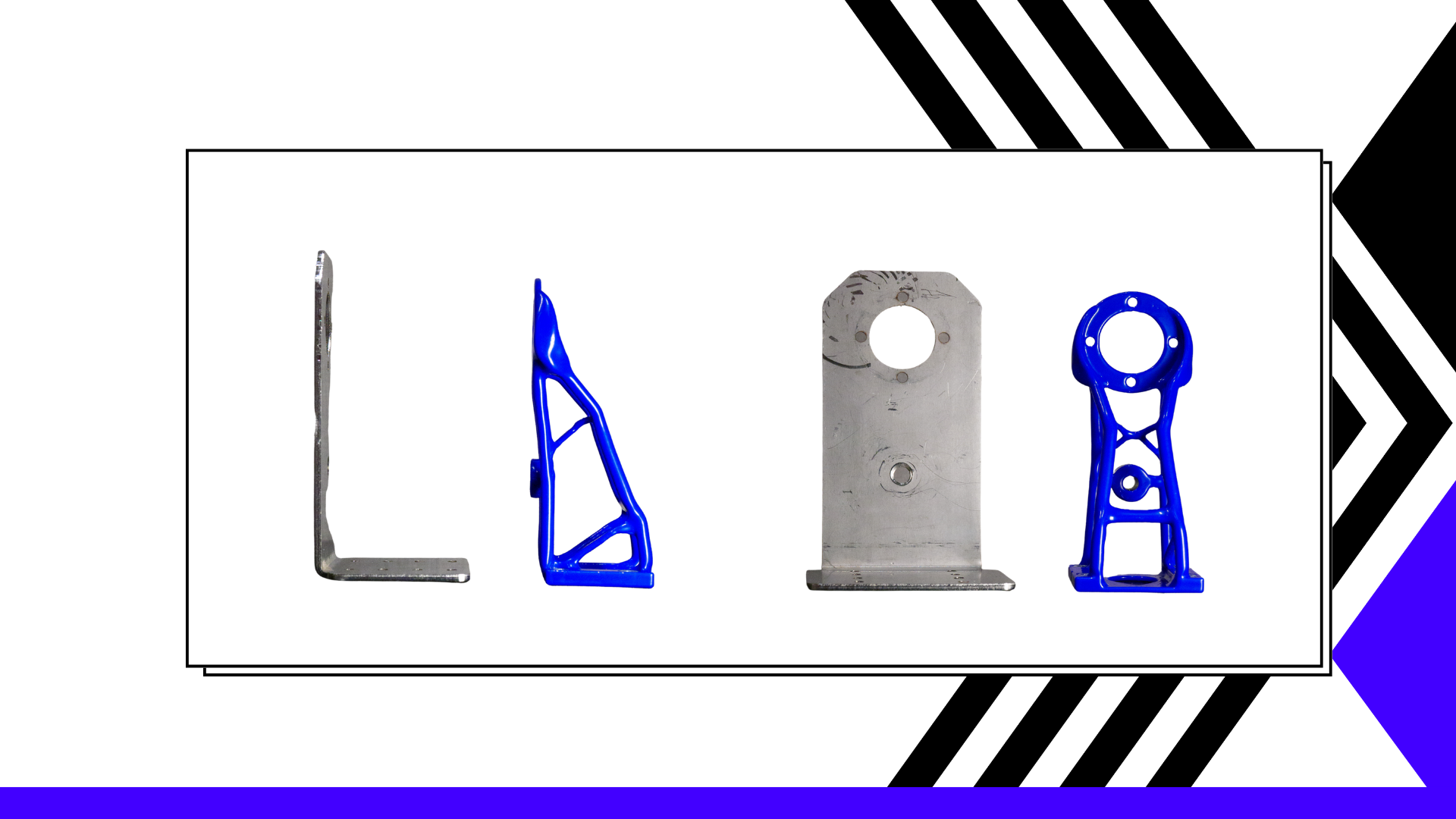

Da decenni l’acciaio è sinonimo di robustezza, mentre la plastica viene spesso relegata al ruolo di “ripiego economico”. Eppure, grazie alla combinazione di ottimizzazione topologica, stampa 3D e post-processing avanzato, un semplice supporto tecnico di pochi centimetri dimostra che i materiali polimerici non solo possono eguagliare le prestazioni del metallo, ma addirittura superarle, riducendo al contempo peso, costi e tempo-to-market.

Le prime due versioni raccontano un paradigma superato: copiare in plastica ciò che è nato per il metallo porta a risultati deludenti. Il vero salto avviene quando la geometria viene ripensata per l’additivo (iterazione 3) e, soprattutto, quando il pezzo viene trattato con deep molecular modeling (iterazione 4), un processo che ne modifica la microstruttura a livello di catena polimerica. Il risultato è un componente che pesa un decimo dell’originale e ne migliora la rigidezza di oltre il 17%.

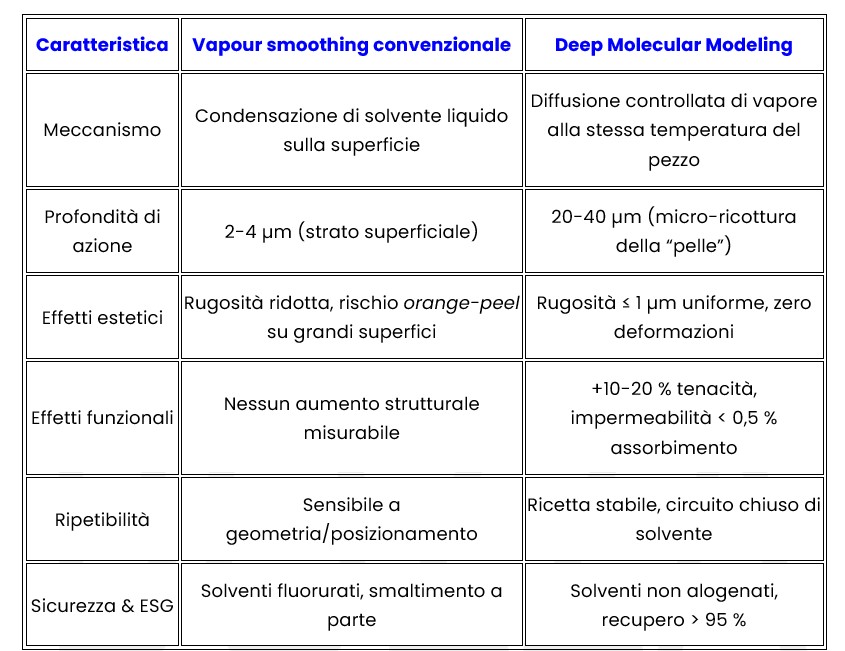

Il trattamento convenzionale “lucida” la superficie; il deep molecular modeling la ricristallizza, eliminando micro-pori e crepe di origine additiva. Questa ricottura di superficie sigilla il materiale e consente di raggiungere resistenze chimiche e meccaniche prima precluse ai polimeri standard.

La storia di questa staffa dimostra che il limite non è nel materiale, ma nel nostro immaginario progettuale. Con la giusta catena digitale – design generativo, stampa 3D industriale, deep molecular modeling – i polimeri escono dal ruolo di comprimari per diventare protagonisti di soluzioni ultraleggere, performanti e sostenibili. Invece di chiedersi se “la plastica regge”, forse è giunto il momento di domandarsi: quanto possiamo spingerci oltre, quando non siamo più vincolati dai preconcetti sul metallo?