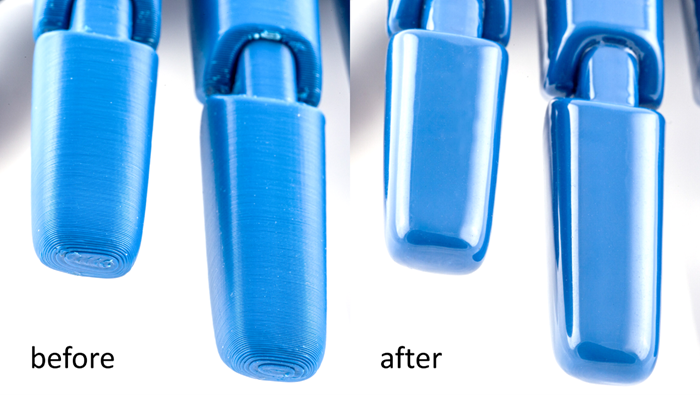

Ogni pezzo stampato in 3D nasce con un tallone d’Achille: la superficie a gradini, visibile al tatto e alla vista, che può ridurre resistenza meccanica, impermeabilità e rendimento estetico. Le tecniche di vapour smoothing hanno compiuto un salto di qualità rispetto alla levigatura manuale, ma la nuova frontiera – guidata dalla ricerca di 3dnextech – è il deep molecular modeling, un approccio che agisce sotto la “pelle” del polimero e ne modifica la microstruttura in modo controllato e reversibile.

1. Vapour smoothing: il “lucido” che resta in superficie

Nel processo di levigatura chimica convenzionale il pezzo viene esposto a vapori di solvente caldo. Poiché il componente è mantenuto a temperatura più bassa, il solvente condensa in un film liquido che scioglie lo strato più esterno del polimero. Dopo pochi minuti il solvente evapora e la superficie si ricristallizza, risultando visivamente liscia. È un metodo rapido e collaudato, ma intrinsecamente superficiale: rimuove qualche micron di materiale, può smussare dettagli sottili e, se non calibrato alla perfezione, lascia micro-ondulazioni (il temuto “orange peel”) su pannelli ampi o cavità profonde. Inoltre l’interazione liquido-polimero resta localizzata e non modifica in modo apprezzabile le proprietà meccaniche interne del pezzo.

2. Deep molecular modeling: la chimica che entra in profondità

Il sistema 3DFinisher parte da un presupposto opposto: impedire qualunque condensazione. Il finishing agent – una miscela organica non fluorurata – viene vaporizzato in una camera dove pezzo e vapore sono mantenuti alla stessa temperatura. In assenza di film liquido, le molecole di agente diffondono tra le catene polimeriche per qualche decina di micron, plastificando temporaneamente la matrice. In questa finestra di “ammorbidimento controllato” le tensioni di superficie – unite alla gravità del materiale stesso – fanno scomparire layer lines e micro-pori senza asportare polimero. Una volta terminata l’esposizione, il vapore viene recuperato, il pezzo rilascia il solvente e riacquista la rigidità originaria. Il risultato è una finitura Ra ≤ 1 µm uniforme su tutta la geometria, incluse aree interne difficili da raggiungere con i metodi tradizionali.

3. Effetti strutturali misurabili

La penetrazione molecolare produce un vero “ricotto di superficie”:

4. Ripetibilità e scalabilità industriale

Operando in regime monofase, il processo è robusto: piccole variazioni di carico o di geometria non alterano il risultato, perché non esiste transizione liquido-solido da bilanciare. Una ricetta validata (temperatura, durata, concentrazione di vapore) garantisce lo stesso livello di finitura su lotti successivi senza ricalibrazioni. Il circuito chiuso di recupero solvente riduce i consumi chimici e abbatte le emissioni in officina; i flaconi sigillati, sostituibili in pochi secondi, eliminano la manipolazione diretta di liquidi infiammabili o tossici, semplificando l’integrazione in celle robotizzate lights-off.

5. Compatibilità materiali & sostenibilità

Oggi il deep molecular modeling è validato su ABS, ASA, PETG e acetato di cellulosa, ovvero l’85 % dei polimeri FFF impiegati in alcuni verticali dell’industria, con roadmap aperta a TPU e poliammidi tecnici. L’agente plastificante è privo di alogeni, facilmente riciclabile e riutilizzabile, riducendo il costo operativo e l’impronta di carbonio rispetto a solventi fluorurati ad alto GWP adottati in altre soluzioni di mercato.

6. Quando scegliere l’uno o l’altro

| Scenario | Vapour smoothing convenzionale | Deep molecular modeling 3dnextech |

| Prototipi estetici rapidi | ✓ | ✓ |

| Pezzi funzionali con carichi meccanici | △ | ✓✓ |

| Geometrie con canali interni complessi | △ | ✓✓ |

| Controlli dimensionali stretti | △ | ✓✓ |

| Processi lights-off e requisiti ESG | △ | ✓✓ |

(✓✓ = ottimo; ✓ = valido; △ = accettabile con limitazioni)

Conclusioni

Il deep molecular modeling sviluppato da 3dnextech dimostra che la finitura additiva può spingersi oltre la semplice “lucidatura”. Governando la diffusione molecolare del finishing agent, il processo ricompone la microstruttura del pezzo, migliora le prestazioni e offre una roadmap concreta verso la produzione in serie di componenti plastici stampati. Vapour smoothing rimane uno strumento efficace per applicazioni estetiche e per materiali difficili da plasticizzare, ma quando servono robustezza strutturale, ripetibilità di classe automotive e un bilancio ambientale favorevole, la soluzione molecolare rappresenta un passo avanti decisivo.

In sintesi, la prossima volta che valuterete come trasformare un prototipo in prodotto finito, chiedetevi non solo quanto liscio volete il pezzo, ma quanta profondità di trattamento vi serve: la risposta potrebbe cambiare la strategia di post-produzione nel vostro stabilimento.